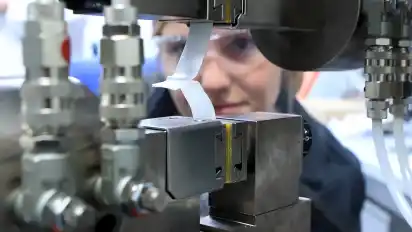

Es ist laut in der Halle. So laut, dass Ohropax ausgeteilt werden. Auch Kittel und Schutzbrillen sind Pflicht, wenn es für Laurent Bled und sein Team ans Kochen geht. Ihre Rezepte sind zwar simpel, aber ungewöhnlich: Granulat und Pulvermischungen. „Es ist aber fast so, als würde man mit Mehl, Butter und Zucker kochen“, sagt Bled. Er ist Produktionsleiter bei Actega DS in Walle.

Die ungewöhnlichen Zutaten werden über Deckenrohre zu einem Materialtrichter geleitet, der sie in einen gut 220 Grad warmen Zylinder füllt, den Bled als „erhitzten Fleischwolf“ bezeichnet. Dort werden die Rohstoffe aufgeschmolzen, vermischt und über eine um sich selbst drehende Spiralschraube weitergegeben.

Aus der gegenüberliegenden Öffnung schlängelt sich schließlich eine Granulat-Masse heraus, die Actega DS je nach Wunsch des Kunden zu einer bestimmten Härte und Farbe formt. Danach wird es unter anderem als Material für Verschlüsse und Verpackungen weltweit in mehr als 100 Länder exportiert.

Jährlicher Umsatz von etwa 65 Millionen Euro

Das im Gewerbegebiet Bayernstraße ansässige Unternehmen produziert täglich zwischen 100 und 120 Tonnen Granulat. „An manchen Tagen sind aber auch bis zu 170 Tonnen möglich“, sagt Geschäftsführer Wilfried Lassek. Der Umsatz, den Actega DS jährlich erwirtschaftet, liegt bei etwa 65 Millionen Euro. Der Wert der Lebensmittel, die von Materialien des Unternehmens geschützt werden, liegt hingegen bei rund 65 Milliarden Euro.

Mit diesen Zahlen ist Actega DS Weltmarktführer im Bereich der Dichtungsmasse für Verschlüsse. „Ungefähr jeder dritte Kronkorken weltweit wird aus unseren Materialien gefertigt“, sagt Lassek. Indirekt ist es Actega DS also zu verdanken, dass das Pils beim Öffnen perlt.

Die Geschichte des Unternehmens reicht ins Jahr 1920 zurück. Damals gründete der 18-jährige Otto Diersch die Firma „Diersch & Schröder“. Er hatte sich auf den Verkauf und Handel mit Schmierstoffen und Mineralöl spezialisiert. Mitte der 1960er-Jahre kam das Geschäft mit chemischen Artikeln hinzu. Bald wurde die Herstellung von Dichtungsmassen für Verpackungen zum Hauptgeschäft.

Herstellung von Kunststoffen als Verdichtungen

1995 wurde Diersch & Schröder schließlich vom Chemiekonzern Altana übernommen. Der Konzern aus Wesel am Niederrhein gliedert sich in vier Geschäftsbereiche. Actega ist zuständig für Lacke und Dichtungsmassen. Aus Actega und Diersch & Schröder wurde 2007 dann Actega DS. Das Unternehmen ist autark, vom Einkauf bis zum Vertrieb wird alles selbstständig hergestellt.

Die Produktionsstätten sind über die Welt verteilt. Doch nur in Bremen und einem kleinen Schwesterunternehmen in China wird Granulat hergestellt. Der Bremer Standort wird auch für die Forschung genutzt. Gut ein Fünftel der 157 Angestellten arbeitet im Labor – direkt neben der Produktionshallen. Während der Fertigungsbereich laut Produktionsleiter Bled überwiegend eine „Männerdomäne“ ist, sind in der Forschung die weiblichen Angestellten in der Mehrzahl.

Geforscht wird hier an der Herstellung von Kunststoffen, die als Verdichtungen funktionieren. Alle Geräte, die in der Produktion verwendet werden, finden sich im Labor in einer kleineren Variante. „Unsere Aufgabe ist es, Produkte zu entwickeln und später weiterzuentwickeln“, sagt Katharina Bahrs, Leiterin des Forschungslabors.

Weder Weichmacher, noch PVC

Allein für Kronkorken verfügt das Unternehmen inzwischen über 250 verschiedene Granulat-Zusammensetzungen. Schließlich sind die Anforderungen der Kunden völlig unterschiedlich. Da geht es beispielsweise um die Wiederverschließbarkeit der Produkte. Unter anderem wünschte sich ein Kunde einen Verdichtungsring in blauer Farbe, der sich so optisch von anderen Produkten abheben sollte und inzwischen weit verbreitet ist.

„Falls der Verbraucher auf so einen stößt, ist der mit ziemlicher Sicherheit von uns“, sagt Geschäftsführer Lassek. Ein Projekt, an dem über sechs Jahre gearbeitet wurde, ist die sogenannte Provalin-Technologie. Die im Jahr 2011 fertiggestellte Entwicklung ist auf Vakuumdrehverschlüsse ausgelegt.

Sie stellt sicher, dass keine Weichmacher oder der schädliche Kunststoff Polyvinylchlorid (PVC) vom Verschluss in die Lebensmittel freisetzt, was gerade bei ölhaltigen Produkten häufig der Fall ist. Hierbei handelte es sich um die Einführung der weltweit ersten PVC-freien Dichtungsmasse. Sie garantiert die Einhaltung der hohen lebensmittelrechtlichen Anforderungen, die in Europa an die Lebensmittelindustrie gestellt werden. Weiterentwickelt wurde die Technologie auch für Verschlüsse bei Getränken.

Erster Spatenstich soll im Juni 2018 erfolgen

Ein weiterer Geschäftszweig beschäftigt sich mit der Produktentwicklung für die Medizin- und Pharmaindustrie sowie für Konsumgüter. Die Abteilung besteht inzwischen aus acht Mitarbeitern, die an Produkten wie Klobürsten oder Spritzkolben arbeiten. Ein Bereich, der in Zukunft stark wachsen soll. Für 2018 hat das Unternehmen daher große Pläne: Die Produktionsfläche soll verdoppelt, und die Räumlichkeiten für die Forschung sollen verdreifacht werden.

Rund 18 Millionen Euro werden in den Bremer Standort investiert. „Wir sind mit unseren Platzverhältnissen am Ende“, sagt Lassek. Der erste Spatenstich soll im Juni 2018 erfolgen. Etwa zwei Jahre sind für Ausbauarbeiten eingeplant. „Sofern uns bis dahin die Baugenehmigung vorliegt“, sagt Lassek. Auf die warten die Verantwortlichen nämlich noch.