Von außen ist die neue Halle der Ariane-Group in der Airport-Stadt bereits fertig. Im Inneren arbeiten in dem 6000 Quadratmeter großen Bau an vielen Stellen noch Handwerker am Innenausbau, verlegen Leitungen, bringen Kräne an der 21 Meter hohen Decke an. Und dennoch hat der Bau der Oberstufe der neuen europäischen Trägerrakete Ariane 6 bereits begonnen: Am Donnerstag wurde der erste Wasserstoff-Tank für die Produktion vorbereitet. Das Aluminium-Gehäuse wurde innerhalb des Gebäude-Komplexes auf einem autonomen Flurförderfahrzeug im Schneckentempo in Richtung Laser-Station zum Reinigen bewegt.

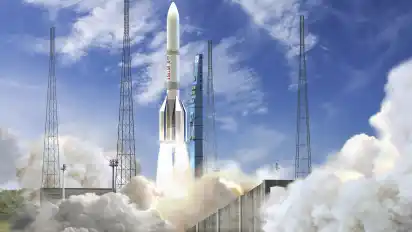

"Dieses Ereignis ist für uns ein Meilenstein", sagt Hanno Zeiler, Chef der Ariane-6-Produktionsstätte in Bremen. "Dieser Auftakt ist wichtig, es zeigt, wir haben es geschafft und sind im Zeitplan, der sehr straff ist." Denn der Termin für den Jungfernflug steht schon: Am 16. Juli 2020 soll die erste Ariane 6 vom Weltraumbahnhof Kourou in Französisch-Guayana abheben.

Testanlage für komplette Oberstufe

Der im Durchmesser 5,40 Meter große Tank, der ab Juni von außen per Laserverfahren von Schmutzpartikeln, Fetten und Ölen befreit wird, wird allerdings nicht an Bord dieser Rakete sein. Er wird in den nächsten Monaten zwar auch in eine Oberstufe integriert, wird aber nie abheben: Die erste dann fertige, insgesamt zwölf Meter hohe Oberstufe kommt in die neue Testeinrichtung des Deutschen Zentrums für Luft- und Raumfahrt (DLR) in Lampoldshausen. "Dort wird der Betrieb getestet", sagt Zeiler. Dass dabei eine komplette Oberstufe und nicht wie sonst üblich nur das Triebwerk verwendet werde, sei einmalig, soll aber Ergebnisse liefern, die sehr aussagekräftig sind.

Der Wasserstofftank als erste Komponente der Oberstufe kam bereits am Mittwoch quasi von nebenan: Ausgeliefert wurde er von MT Aerospace. Das Tochterunternehmen des Bremer Raumfahrtkonzerns OHB hat auf dem Nachbargrundstück eine ähnlich große Halle gebaut: Dort wurden die bei MT Aerospace in Augsburg gefertigten Tankböden und Zylinderpanele zu einem Treibstofftank zusammengefügt. „Wir sind aufgrund des strengen Zeitplans sehr stolz, die erste Komponente für den neuen europäischen Träger Ariane 6 jetzt planmäßig ausliefern zu können“, sagt Hans Steiniger, geschäftsführender Vorstand der MT Aerospace AG, die für dieses Programm extra in die Weiterbildung der Mitarbeiter, die Infrastruktur, Gebäude und Maschinen investiert hat. „Für die Entwicklung der Komponenten der neuen Ariane 6 hat MT Aerospace Eigeninvestitionen in Höhe von 35 Millionen Euro als Risk-Sharing-Partner geleistet“, sagt Steininger.

Ein wichtiger Meilenstein

Auch Ariane-Group-Standortleiter Jens Laßmann bezeichnete die Anlieferung des ersten Tanks als wichtigen Meilenstein. "Wir werden ihn jetzt in unserem neuen Ariane-Zentrum weiterbearbeiten und fertig ausrüsten, um den Tank dann hier in Bremen in die Oberstufe der neuen Ariane 6 einzubauen.“ Die Ariane-Group – ein Joint Venture des europäischen Luft- und Raumfahrtkonzerns Airbus und des französischen Triebwerkherstellers Safran sowie Hauptauftragnehmer für die Ariane 6 – hat am Bremer Standort zwischen 2015 und 2017 etwa 40 Millionen Euro in die neue Fertigung investiert. Insgesamt liegt das Volumen für die Entwicklung der neuen Trägerrakete aber um ein Vielfaches höher: Die Europäische Weltraumorganisation Esa investiert als Auftraggeber 2,4 Milliarden Euro in die Entwicklung, die Industrie 600 Millionen Euro.

Mit der Neuentwicklung der Rakete sollen die Kosten um etwa 40 Prozent im Vergleich zur aktuellen Ariane 5 gesenkt werden, um künftig im Wettbewerb mit Unternehmen wie SpaceX mithalten zu können. Mit bis zu zwölf Oberstufen pro Jahr soll die Produktion in Bremen nahezu verdoppelt werden.

"Wir übertragen letztlich die Systematik der Serienfertigung in den Bau von Raketen", sagt Zeiler. Deshalb wird vor allem auf Industrie 4.0 gesetzt, um unter anderem anhand von Prozesskennzahlen schon während der Produktion eine permanente Qualitätssicherung zu gewährleisten. "Außerdem haben wir die Produktionsverfahren optimiert."

Umweltschonendes Verfahren

Das macht sich etwa bei der Reinigung der Tankaußenhaut bemerkbar: Das Laserverfahren sei wesentlich schneller und zudem umweltschonender. Früher wurde dafür nämlich viel Chemie eingesetzt. Gereinigt werden muss die Außenhülle deshalb, damit die Isolation nachhaltig haften bleibt. Auch da gibt es ein neues Verfahren: "Es wird ein Schaum aufgetragen, der in Zusammenarbeit mit dem Bremer DLR entwickelt wurde." Dieses Verfahren sei weltweit einzigartig. Um den Tankinhalt – der Treibstoff muss flüssig gehalten werden – vor Weltraumtemperaturen von minus 200 Grad bis weit in den Plusbereich schützen zu können, habe man bislang sehr aufwendig einzelne kleine Platten an die Außenhülle ankleben müssen. Auch die Reinigung des Innentanks erfolge umweltfreundlicher. "Wir verwenden dafür mehrere Kubikmeter Wasser mit einer speziellen Seife statt chemische Mittel." Die für einen Waschvorgang notwendigen mehreren Kubikmeter Wasser könnten auch wieder dem städtischen Abwassersystem zugeführt werden. "So vermeiden wir Sondermüll, der teuer entsorgt werden muss."

Auch bei MT Aerospace wurde auf Anwendungen umgestellt, die unter dem Schlagwort Industrie 4.0 zusammengefasst werden können. Dazu wurde in Augsburg eine neue Halle gebaut und eine bestehende umgerüstet: Hochmoderne Schweißanlagen, Maschinen, die miteinander kommunizieren, sowie Bohr- und Nietroboter sorgen für effizientere und damit günstigere Produktionsabläufe. Als ein Kernstück dieses Produktivitätsfortschritts und technologischen Quantensprungs gilt die große FSW-Anlage. FSW steht für Friction Stir Welding, auf Deutsch Rührreibschweißen. Die Anlage wurde Anfang 2018 installiert und ist weltweit einzigartig.

Ein Technologiesprung von 20 Jahren

„Bislang dauerte der Schweißvorgang etwa zehn Minuten, aber die Vorbereitung dafür mehr als drei Stunden", sagt Steininger. Mit der neuen Maschine werde die Vorbereitungszeit erheblich verkürzt. Dazu komme, dass die Maschine sowohl die Prozesse dokumentiere als auch die Bauteile per Ultraschall überprüfe. Wenn die Komponenten die FSW-Anlage verlassen, sind sie fertig bearbeitet und geprüft.

„Es ist tatsächlich ein Technologiesprung in der Größenordnung von 20 Jahren und mehr. Heute bauen wir circa 30 Tankdome pro Jahr für die Ariane 5, künftig werden es etwa 90 sein: Wir verdreifachen durch den Sprung in das Industrie-4.0-Zeitalter unsere Produktivität“, sagt der MT-Aerospace-Chef.